いつもお世話になっております。中定樹脂 林と申します。

当社は50年以上に渡りプラスチック成形用の原料を取り扱ってまいりました。

商社機能を活かした各メーカーバージン材の販売から着色までを行い、再生材料の取り扱いも年々増えています。

今や人間の生活に欠かせない存在となったプラスチック。樹脂とも呼ばれることが多いですが正確には少し違います。

実際は誰も気にしていませんが、もともとプラスチックとは正確には樹脂製で出来た成形品のことを指しており、樹脂とはその原料等のことを指しています。(ペレット原料や繊維、ゴムとは分けられています。)

一番大きく分けると樹脂とは木などから分泌される天然樹脂、そして人工的に石油から作られる合成樹脂、この2つに分けられ、天然樹脂とは輪ゴムなどの原材料として知られていますが、他にも松ヤニ、漆、琥珀(宝石類)など様々な用途があり、人の生活や地域貢献に欠かせない素材として数多くの分野で活躍しています。

中定樹脂では50年以上にわたり後者である石油由来の合成樹脂を取り扱ってきました。

合成樹脂とは一般的に、原油を蒸留して得られるナフサをもとに生まれるモノマーを重合、結合し、できたポリマーに添加剤を加えた物質の総称であり、ペレット原料や繊維、ゴムや塗料など様々な素材を指します。

合成樹脂製造における川上メーカーから川下メーカーまでのサプライチェーンは石油化学産業の重要な一部門となっており、特にプラスチック成形品分野で射出成形(インジェクション)などは金型による成形が容易なため、大量生産される日用品や工業分野、医療分野の製品などのもとになります。

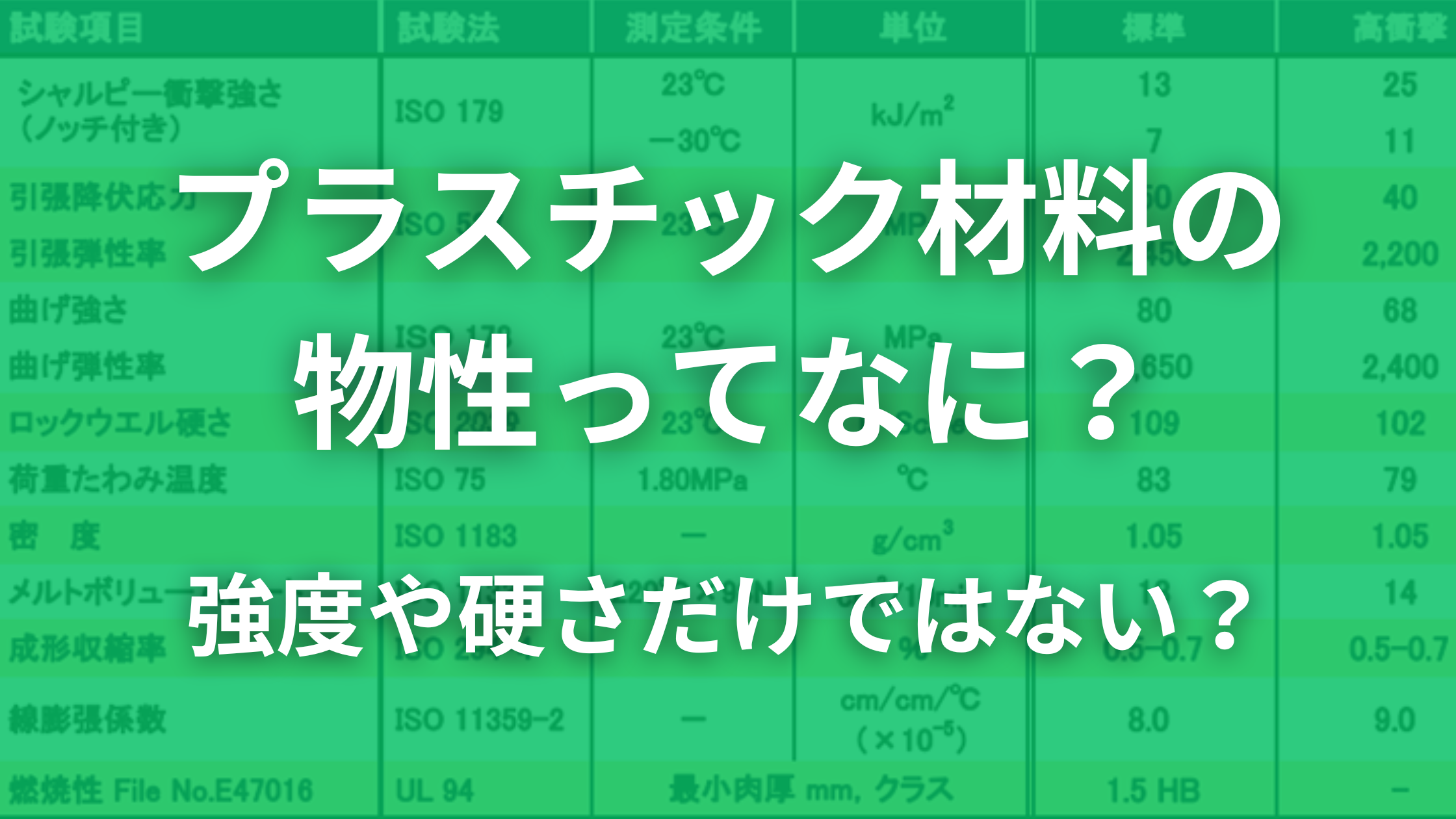

製品の使用目的や用途に合わせた物性、特性を有する樹脂の合成、重合が可能であり、現代社会で幅広く用いられております。

本日はそんなプラスチック製品に使用される原料について少し解説したいと思います。

合成樹脂(プラスチック材料)の誕生

「合成樹脂」(ここでは合成樹脂=プラスチック)は1900年代初めにベルギー人ベークランドという人物が石炭から炭化水素物質を抽出し高分子プラスチックを発明(Bakelite名付けられたフェノール樹脂)したと言われており、その後,ナイロン樹脂やアクリル樹脂、ポリウレタン、ポリスチレン、PET樹脂など様々な種類のプラスチックが世界各地で生み出されていきます。

合成ポリマー(高分子)からのプラスチック(成形品)というものが本格的に製造され始めたのが第二次世界大戦後なので、産業としての歴史はまだ70年程ということになります。弊社の初代が創業したのが50年前ですので、日本国内でプラスチックが国内に本格的に流通し始めた頃から今まで続いている会社の一つだと自負しております。

第二次世界大戦中には銅やアルミ、鉄は大変貴重なものとなり、プラスチックの需要が急速に増加し、機械メーカーや製造メーカーが栄えたことから、結果的に現代の一般家庭にまでプラスチックは浸透してきました。

熱可塑性樹脂と熱硬化性樹脂

合成樹脂には大きく分けて熱可塑性樹脂、熱硬化性樹脂の2種類があります。

弊社で加工技術を有するのは「熱可塑性樹脂」です。割合では世に流通しているプラスチックと言われるもののほとんどが、この熱可塑性樹脂だと言われています。

熱可塑性樹脂

樹脂射出成型の際に、樹脂を加熱して温度変化によって軟化したり、固体化したりする樹脂を熱可塑性樹脂と言います。

例えば先日のバレンタインなどで作られた方も多いかと思いますが、板チョコを溶かして液体状にし、型抜きでハート形や星形の形にして冷てしていくと、もう一度チョコレートが硬化することで自分だけの手作りチョコレートが作れますよね。

よくこの原理に例えられることが多いです。

熱可塑性樹脂の利点は、安価で生産でき、量産性も高く、加工もしやすい上に、射出成型で不要になったランナーをリサイクルすることができます。リサイクルすることによって環境にも優しくコストを控えることにも繋がりますので重要な利点だと思います。

可塑性樹脂の欠点は、比較的耐熱性が低く、製品の硬度、耐薬品性に衰えるものもありますが

近年では化学メーカーの研究、開発のおかげで、様々な特性をもった樹脂が生まれ、グレードの幅が広がって来ており昨今まで常に改良されています。

熱硬化性樹脂

熱硬化性樹脂は熱可塑性樹脂とは違い、樹脂を加熱することによって硬化させ、一度成形されたものは再び熱しても液体化しません。そのため、再加工(循環)が困難となります。

こちらはクッキー作りに例えられることが多いです。

熱硬化性樹脂の利点は、耐熱性が高く、機械的強度も高く、耐薬品性に優れています。熱可塑性樹脂では作れないものが熱硬化性樹脂では作れる、というのが1番の強みです。

熱硬化性樹脂の欠点は、成形時間が長いことでコストが高くなり、リサイクルには適してなく、溶着もできなく、バリも出やすいなど、扱いに関しては容易ではなく、積み重ねられた熟練の技術を要します。

よく使われる樹脂の種類

ここからは熱可塑性樹脂の詳しい種類について知っていきましょう。

熱可塑性樹脂は大きくは耐熱性や機械特性など性能によって3段階に分けられており、用途や設計によりユーザーは使用する樹脂を決定することになります。

私たちの身近にある日用品から雑貨、子供のおもちゃなど、ごく汎用的な用途で使用される「汎用プラスチック」

工業部品から精密機械部品まで強度や機能性を持たせた「エンジニアプラスチック」(汎用エンプラともいわれる)

そして航空部品や船舶部品、超精密部品など、かなり特別な分野で使用されているような樹脂自体の非常に高い性能が求められる「スーパーエンジニアプラスチック」

大きく分けて3段階ですが、それぞれの段階にも数種類から十数種類の樹脂が存在します。

中定樹脂で取り扱うものを中心にご紹介いたしますので少しでも参考になれば嬉しいです。

PP (ポリプロピレン)

通称 P P はプロピレンを重合させた熱可塑性樹脂であり汎用樹脂の中で最高の耐熱性を誇る。比重が最も小さく水に浮かぶという特徴があります。汎用樹脂としては比較的、機械的強度が高く、耐薬品性に優れ、吸湿性が無いという特徴から日用雑貨から車関係など多岐にわたり使用されています。

そのポリプロピレンという樹脂にも種類があり、プロピレンだけを単独で重合させた『ホモポリマー』、エチレンを少々、混ぜて共重合させた『ランダムポリマー』、その『ランダムポリマー』にゴム成分が均一に分散し混ぜられた『ブロックコポリマー』の3種類に分けられます。

それぞれにまた、特徴があり、様々なシーンで使用される代表的なプラスチックの一つです。

・ホモポリマー

ランダムポリマーに比べ剛性が高く光沢性があり、食品トレーや食品包装フィルム、梱包用延伸テープに使用されています。

・ランダムポリマー

透明性が高く柔軟。透明ボトルやタバコの箱のラッピングなどに使用されています。

・ランダムポリマー

ゴム成分が入っているぶん、耐衝撃性の向上するのでコンテナや自動車部品、家電製品、冷凍食品用トレーなどに使用されています。

また、ポリプロピレンは射出成型、押出成形、真空成型、ブロー成型などの様々な方法で加工できることも利点の一つです。

主な用途

食洗機、洗濯機、タッパー、ケース、カーペット、ロープ、使い捨ておむつ、注射器、バッテリーケース、ファン、

PE (ポリエチレン)

通称 PE はエチレンを重合させた熱可塑性樹脂で日本国内における全プラスチック生産量のうちかなりの割合を占めています。さらに原料価格が最も安く非常に加工がしやすい理由から長きに渡り産業分野を支えてきました。

PP同様に耐薬品性、食品衛生性が高い上に、低温特性に優れており、−20℃程度なら耐えることができます。

また水、油、薬品に強く、電気絶縁性も高いが、熱に弱くすぐに燃えてしまうところが弱点。

そのポリエチレンにも代表的に『LDPE』(低密度ポリエチレン)と『HDPE』(高密度ポリエチレン)の2種類に分けられており、それぞれで特性や用途が違う。

LDPE (低密度ポリエチレン)

密度や結晶性が低いため軟質ポリエチレンとも言われています。

加工性がよく、フタやキャップだけでなく、フィルムにすると透明度が高いのでポリ袋、食品ラップ、紙パックの内側コーティングなど包装材によく使われています。

HDPE (高密度ポリエチレン)

硬質ポリエチレンとも言われ、「LDPE」に比べ熱に強く、防湿性やバリア性が良い。

こちらは容器類、文具や日用品など生活雑貨が主な用途です。薄くても強度があるためスーパーやコンビニの白いレジ袋として使われています。

ここで以上の2種類以外にまだ2種類のポリエチレンの仲間がいますので紹介しておきます。

重さが通常のポリエチレンと変わらないのが驚きです。原料自体も高価で特殊な加工方法が必要ですが、主に工業関係や農機具類、レジャーに人工骨や義肢材料にも関わっており、これからも全世界で活躍し続ける材料でしょう。

EVA樹脂

主な用途

フィルム、シート、食品容器

エチレンと酢酸ビニルを共重合させた熱可塑性樹脂で、実は酢酸ビニル(VA)含有量が4%までのEVAは修飾ポリエチレンと言い、4%〜30%までは『エラストマー』という樹脂にも分類されておりそれ以上がエチレン酢酸ビニルゴムと呼ばれます。樹脂は本当に奥が深いですね。

ゴムのようなプラスチックで、この樹脂も皆さんの身の回でよく見かけるはずです。通常のポリエチレンよりも軽量で柔軟性と弾力性をも持ち、水を吸わず、丈夫で千切れなにくいという性質からサンダルの底やバスマット、ジョイントマットなどに良く使われます。

ポリエチレン同様、高い食品衛生性や耐久性に加え燃やしてもダイオキシンは発生せずリサイクルが容易です。

超高分子量ポリエチレン

通常のポリエチレンであれば多くても30万程の分子量ですがこれを最大700万程まで高められたポリエチレンであり、その特性からエンプラ(エンジニアプラスチック)に分類されています。

・通常のポリエチレン同様に比重(0.92〜0.94)が軽い。

・非常に高い耐衝撃性を持ち、これはポリカーボネートを上回ります。またこの特性は幅広い温度領域においても低下しない。

・耐摩耗性に優れ、自己潤滑性を持っており、砂での摩耗試験ではフッ素樹脂やポリアセタールより良い。

・耐薬品性を持ち、食品安全衛生樹脂である。

以上のことから素晴らしい特性を持っていながら比、食品チューブ、バケツ、サンダル、灯油タンク、電線被覆、紙パックの内張フィルム

ABS (アクリロニトリル、ブタジエン、スチレン)

通称ABSはアクリロニトリル、ブタジエン、スチレンを共重合させた熱可塑性樹脂です。原料の頭文字をとってABSです。剛性、耐衝撃性、硬度、加工性など機械的特性のバランスが良く様々なものが作られており、原料の配合比率を変えることで特性の強調が可能。

印刷などが容易で有機溶剤で溶着も可能(アルカリ、酸性では不溶)

一方で耐候性、耐薬品性は良くなく、直射日光やアルコール、鉱物油、強酸、強アルカリの付着によって劣化し、ケミカルクラックなどの原因になります。

品種改良されたグレードも良く使われており、有名なものではAASやAESなどが知られています。他にも多数ありますが、汎用的に使われるのが多いものを上げます。

繊維強化

主に剛性の向上を目的に各種繊維がコンパウンドされます。最も多いのがガラス繊維(GF)で導電性を持たせるための炭素繊維(CF)や反り軽減のためのマイカなどもコンパウンドされております。

難燃

難燃材を樹脂に練り込むことで燃えないプラスチックが作れます。

他の各樹脂でも難燃機能を備えるグレードはありますが、比較的、ABSは難燃化されることが多い。

AAS

ABSのブタジエンゴムをアクリルゴムに変えたもの。耐衝撃性を維持しつつ耐候性の向上が図れる。

AES

ABSのブタジエンゴムをエチレン系のゴム(EPDM)に変え、ABS同様の機械的特性とAAS同様の耐候性を持ち、熱的特性も落ちないが75℃程度で軟化が始まる。

品質改良グレードは他にもまだまだあり、一般雑貨から機械まで幅広く使用されているので、意識して探すと身の回りにも機能性グレードは沢山あります。

主な用途

ノートパソコン、プリンター、カーナビフレーム、おもちゃ、雑貨、洗濯機、冷蔵庫、テレビ、キャリーケースなど、各種ボディ関係

PS (ポリスチレン)

通称 PS は原油→ナフサから合成されるスチレンをモノマーとするポリマーで、熱可塑性樹脂です。ABSやPP同様、非常に多く使われている樹脂です。原料も安価で加工性が高いことから様々な成型方法で製造されます。

元になるGPPSは光透過性や透明性に優れており、とても軽量です。(PP.PEに次いで3番目)

絶縁性が高く、電気を通しにくいです。加工時の熱での安定性が良く、着色しやすいです。

耐候性にも優れており、食品容器などにも使われています。その反面、耐熱性は低く、耐薬品性、耐油性に劣り、衝撃には非常に脆い。

発泡剤を加えて成型されるのが、『発泡スチロール』です。

HIPS

ハイインパクトポリスチレン。GPPSグレードにゴム成分を加えてあり、白っぽくなり透明性は失われますが、耐衝撃性が大幅に向上しております。しかし耐熱性は低いままで、ゴム成分のせいで剛性も低下しています。(曲げや、ねじれの影響)

主な用途

プラモデル、使い捨て容器にスプーン、包装フィルム、ケース類、発泡スチロール、緩衝材、日用雑貨

PMMA(ポリメチルメタアクリレート)

こちらはメタクリル樹脂とも呼ばれ、メタクリル酸エステルを重合させた熱可塑性樹脂です。比較的、加工が容易でありガラスよりも高い透明性を持ち強度もあることから、様々な使い方がなされ、昨今では、皆さんの身近に『アクリル板』としてそこら中で見かけるはずです。

材料選定の際にPC(ポリカーボネート)と比較されますが透明度はアクリルの方が上ですが、耐衝撃性に置いてはPCの方が遥かに優れています。

耐候性が非常に良く、直射日光下での使用が可能であり、耐薬品性も良いことから主に外でガラスの代わりに使用されております。車の部品などにもたくさん使用されています。

しかし、シンナーやベンジンなど有機溶剤には弱い特徴があリますので、洗い方などは注意が必要です。

主な用途

液晶パネルの導電板、自動車ランプのレンズ、各種レンズ、看板、照明関係、水槽、

日用雑貨

PC (ポリカーボネート)

通称 PC は熱可塑性のエンジニアプラスチックに分類され、上記までの汎用樹脂とは異なり、高い特性で知られており、透明性、耐衝撃性、耐熱性、難燃性、寸法安定性などにおいて非常に高い特性を示します。透明性こそ『アクリル』に劣りますが、耐衝撃性は約50倍ほどあります。その上、加工性に優れており、幅広い温度環境下での使用に耐えうる素材。

その衝撃性から航空機の窓や防弾ガラスとして使用されるほか、透明性においては光学用途にも使用できます。挙げればキリが無いほど様々な分野で活躍している材料です。

その反面、耐薬品性や耐油性などに劣ります。基本的に表面硬度があまり高くなく、硬いもので擦ると傷がつきますが、改良グレードも存在しています。

またガラス繊維強化グレードやABS等とのアロイもあり、複合資材を用い、コンパウンドすることでより優れた衝撃性が得られます。

主な用途

窓類、各種レンズ、カメラ、家電全般、航空機、船、医療機器、建材、軍事備品

POM (ポリオキシメチレン)

通称 POM はポリアセタールなどと呼ぶことの方が多いですが、正式にはポリオキシメチレン樹脂と言います。

特性として耐磨耗性に大変優れた素材で、自己潤滑性があり、剛性や靭性といった機械的特性にも優れ、高い温度安定性を持つ素材であり、金属の代わりに使われる事が多いです。

POMは結晶性プラスチックとして、オキシメチレン構造によるポリマーです。

ホルムアルデヒドのみが重合したホモポリマーと、ホルムアルデヒドにエチレンオキシドが加わったコポリマーの2種類に分類されます。均質重合体であるホモポリマーのポリアセタール(POM)が、デュポン社が開発したデルリンであり、共重合体のコポリマーの代表格と言われるのが、ポリプラスチックス社のジュラコンです。

その特性から高い強度や耐摩耗性が要求される製品に使用され、その代表的なものがギヤやベアリングといった回転運動を伴い機械を稼働させるパーツ類です。

またグリップ、フックといった強度が求められる素材として重宝される素材でもあり、その分野は工業用パーツから楽器、日用品のパーツなど、エンジニアリング・プラスチックらしく強度と耐久性が要求される部分にパーツとして使用されることが多いです。

主な用途

ギヤ、フック、ベアリング、モジュールパーツ、自動車部品、家電製品

PPE (ポリフェニレンエーテル)

通称 PPE はポリフェニレンエーテルといい、ジメチルフェノールを原料とする非晶性のプラスチックです。

単体では溶融時の流動性が極めて低く(溶融粘度が高い)、成形温度が非常に高くなるため、通常、他のプラスチックスとアロイ化された変性ポリフェニレンエーテル樹脂(modified polyphenyleneether 略記号:m-PPE)として用いられます。PPやPAなど様々な樹脂とのアロイ化技術が進んでいますが、主に完全相溶性であるHIPSとのアロイが使用されております。

軽い上に軟化点が高く、耐熱水性、吸水性、寸法安定性、機械的特性に優れている非晶性のエンジニアプラスチックです。さらに難燃性、耐熱性が良いことから多くの分野で使用されます。さらに剛性を向上させるために、ガラス繊維などでフィラー強化する場合もあります。

GF強化グレードでは機密性の高さから切削時などのクラックに注意し、有機溶剤やオイルに弱く、耐候性にも気をつけて使用する必要があります。

主な用途

自動車部品、テレビ、OA機器、建築資材

PBT (ポリブチレンテレフタレート)

通称 PBT はテレフタル酸とブチレングリコールを重合させて得られるポリエステル樹脂です。

結晶性樹脂に分類され、白っぽく不透明です。

代わりにエチレングリコールを使用したのが「PET」樹脂です。

メーカーからは一般的なグレードの他にGF強化、難燃、低そり、耐加水分解など様々なグレードがあり用途に応じた最適グレードの選択が可能です。

多くはガラス繊維を配合したフィラー強化が使用され、連続使用温度が130度〜140度などと素晴らしい機械特性が得られます。

PBTはバランスの良い樹脂で知られ、特性が多いため次のように並べてみました。

機械的特性◯耐熱性◯低吸水率◯寸法安定性◯表面光沢○

着色性◯耐溶剤性◯電気的性質◯耐摩耗性◯

さらに結晶化速度が大きく、流動性も良好なことから、成形性に優れています。

国内での年間生産量は10万tを超えており、エンジニアプラスチックの中では最大の需要量を誇ります。

主な用途

自動車部品、精密機械部品、電子製品、コネクタ、リレーケース

PA6 (6ナイロン)

カプロラクタムの開環重合によって得られるポリアミド樹脂です。

6という数字は物質内にある炭素原子(C)の数だそうですね。ポリアミド樹脂においてはこの炭素原子数の違いから6、66、11、12などのナイロン樹脂が存在しており大きく分けるとPA6とPA66はよく似ており、PA11とPA12が似ております。

PA6は強靭で、高い引張強度、弾性、光沢を持ちます。シワになりにくく、耐摩耗性に優れ、酸やアルカリなどの化学薬品にも耐性があります。反面、吸水性が高いことから柔軟性など向上しますが加水分解等に注意が必要です。

PA66と比べると衝撃強度や加工性が良い上に少し安価ですが、耐熱性や耐摩耗性については劣ります。

主な用途

軸受け / ボルト / 通信機器用部品 / 事務機械部品 / 電子部品 / 雑貨 / 建材 /フィルム

PA66 (66ナイロン)

ヘキサメチレンジアミンとアジピン酸の縮重合によって得られるポリアミド樹脂です。

ナイロン樹脂には様々な種類がありますが、この PA66 がバランスの優れた機械的強度を持っており、PA6との大きな違いは原材料にありますが、耐熱性、機械的強度においてより優れた値があり、用途もかなり違います。

結晶性が高く、幅広い温度域での機械的特性があり、耐薬品性に優れ、強靭性、耐衝撃性、柔軟性を持ち、さらにガラスなどの充填剤での大幅な補強が可能です。エンプラとして使われる他、繊維として使われます。

耐薬品や耐衝撃性など物性のバランスが良くこちらもグラスファイバーで機械的強度、剛性などを飛躍的に向上させることが出来ます。

そもそもPA66(ポリアミド)とは、アメリカのデュポン社が開発した世界初の合成樹脂として知られています。その名の通り、ポリアミド系樹脂で、日本では一般的にナイロン樹脂と呼ばれることが多いですが、これはあくまでデュポン社の商品名に由来しており、正式にはPA(ポリアミド)と表記されます。

最も身近な用途としては衣服です。割合では自動車用途が最も多く、全体の3割を占めていています。釣りが趣味な方は釣り糸に使われていることでよく知る素材です。

このナイロン樹脂は、熱に強く、薬品・衝撃にも強い上に、引っ張ってもなかなか切れない性質を持つ強力な樹脂の一種です。価格もかなり上昇しながら取引されていましたが、世界的な供給不足のいま、購入すること自体が困難となる場合もありました。

良くないところが、このPA66はPA6同様に親水性があるため、吸湿、吸水が凄いです。

吸水率は最大で10%と大きく、飽和吸水状態では絶乾時と比べて強度が遥かに下がります。

それだけでなく、寸法安定性にも影響があります。

ただ、その吸湿性のおかげでバランスの良い柔軟性や靭性に繋がっている面もあるといいます。

主な用途

衣料用繊維、ギア、ローラー、軸受、機械部品、自動車部品

PPS (ポリフェニレンサルファイド)

結晶性樹脂の一つで、吸水性が極めて低く、寸法安定性、耐薬品性にも優れています。

非強化タイプは耐衝撃性が弱く、比較的、脆いためガラス繊維や炭素繊維などがを配合した

繊維強化グレードが多く使用されます。ガラス繊維強化グレードでは、連続使用温度が240度、耐寒性は−20度と大変広い温度域で、高い引っ張り強さや剛性があります。

ちなみに難燃剤を含まずにUL94 V-0を満たす不燃性であり、低発煙性でもあります。

また耐薬品性に優れ、200度以下でPPSを溶かすものはありません。

成形性が大変よく、成形品の形状自由度が高いため電器電子部品分野では、優れた耐熱性と寸法安定性からコネクタや各種電子部品に採用され、自動車部品分野では、耐熱性、寸法安定性、耐薬品性から金属やフェノール樹脂、PA系材料からの代替が進んでいます。

主な用途

自動車部品、電子機器ボールバルブ、ポンプハウジング、 継手部品、水栓部品

PSU(ポリサルフォン)

PSU樹脂は特に耐熱性に優れた樹脂です。ジクロロジフェニルスルホンとビスフェノールAのナトリウム塩を脱塩重縮合により合成させた非晶性の樹脂です。ここからPC樹脂に少し近い存在であることが分かりますね。原色は琥珀色といい、少し茶色がかった透明性を持つ樹脂です。

一般的なグレードでは荷重たわみ温度174℃もあり、ガラス繊維強化グレードでは180℃の耐熱温度を誇ります。耐寒温度は−80℃以上と広い温度域での使用が可能です。

機械的強度や寸法安定性に優れ、耐薬品性さん、耐加水分解性に優れる上に様々な成形方法に対応するため熱水ポンプ設備や高度医療設備の部品など、電子機器や調理機分野をはじめ医療機器などに多く使用されています。しかし、蒸気や熱水に強い反面、有機溶剤に弱く耐候性に劣るため注意が必要です。

主な用途

電子機器全般、医療機器、滅菌部品、自動車部品、建設資材部品

PES (ポリエーテルサルフォン)

PES樹脂はジクロロジフェニルスルホンと、ビスフェノールSとの脱塩重縮合により合成される、非晶性のスーパーエンプラです。PSUと良く似た樹脂として知られており『BASF』様の『ウルトラゾーン』などが有名です。

PSUと同じく機械的特性から耐熱水性、耐酸化性、耐薬品性、難燃性、さらに成形性にも優れています。

これらの特性から高熱に晒されるランプなどのレンズやソケットなど電子部品から航空分野まで幅広い分野で使用されます。

成形前の予備乾燥を徹底し、高い金型温度を要するなど、成形設備にも工夫が必要です。

主な用途

電子機器全般、医療機器、滅菌部品、自動車部品、建設資材部品

今回は当社にて日頃よりコンパウンドしている樹脂を中心に紹介いたしました。

ここで紹介されていない樹脂についても様々な樹脂原料販売やカラーリングの実績がございます。

中定樹脂では樹脂原料販売から各種カラーリング、成形品までトータルサポートさせていただきます。

プラスチック製品製造のご相談はぜひ一度、弊社にお問い合わせください。